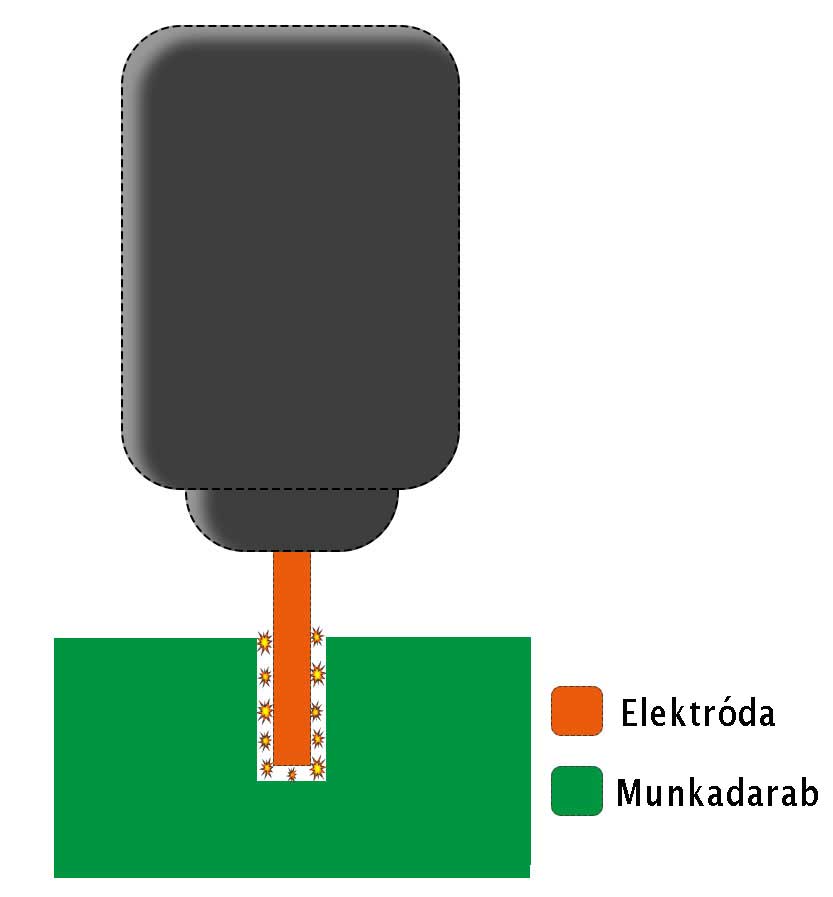

Természetesen akkoriban ez egy nem túl jól irányítható és nehezen szabályozható folyamat volt, de az alapelvet már felismerték. Aztán a 20. század derekára elérhetővé vált a technológia, amellyel egy elektróda segítségével irányítottan lehetett anyagot leválasztani egy elektromosan vezető alapanyagból, így „megszületett” a tömbös szikraforgácsolás. Az alapvetően manuális gépeket felváltotta a szervó vezérlés, a tengelyek manuális orsós mozgatását felváltotta az NC vezérlés. Így manapság a legtöbb szikraforgácsoló gép CNC vezérléssel és 3/4 programozható tengellyel rendelkezik. A negyedik tengely legtöbbször a forgó tengely, amely lehetővé teszi az elektródák forgatását pozícionáláshoz, vagy akár megmunkálás közben is.

Természetesen akkoriban ez egy nem túl jól irányítható és nehezen szabályozható folyamat volt, de az alapelvet már felismerték. Aztán a 20. század derekára elérhetővé vált a technológia, amellyel egy elektróda segítségével irányítottan lehetett anyagot leválasztani egy elektromosan vezető alapanyagból, így „megszületett” a tömbös szikraforgácsolás. Az alapvetően manuális gépeket felváltotta a szervó vezérlés, a tengelyek manuális orsós mozgatását felváltotta az NC vezérlés. Így manapság a legtöbb szikraforgácsoló gép CNC vezérléssel és 3/4 programozható tengellyel rendelkezik. A negyedik tengely legtöbbször a forgó tengely, amely lehetővé teszi az elektródák forgatását pozícionáláshoz, vagy akár megmunkálás közben is.

Sokat fejlődtek a hagyományos megmunkálási módok is – például a marás, vagy az esztergálás – de vannak olyan folyamatok a fémmegmunkálásban, amelyeknél elkerülhetetlen a szikraforgácsolás. Elsődlegesnek mondható a keményfémek megmunkálása. Sok keményfém esetében a szikraforgácsolás az egyetlen lehetséges megmunkálási mód. Beletört menetfúró eltávolítása is ez a legkézenfekvőbb módszer. A technológia másik előnye a belső sarkok megmunkálása. Forgó szerszámmal történő hagyományos megmunkálás esetén a legkisebb kialakítható belső rádiusz megegyezik a forgó szerszám (maró, fúró) sugarával. Ez a leggyakoribb esetben milliméteres nagyságrendbe esik, míg tömbözéssel akár századmilliméter alatti belső rádiusz is kialakítható. Valamint további vitathatatlan előny a megmunkálási pontosság. Ugyanolyan geometriájú gépen a szikraforgácsolt alkatrészek kisebb tűréssel készülhetnek, hiszen a megmunkálás folyamán nincsenek erőhatások, amelyek negatív irányban befolyásolják az alkatrész pontosságát. A megfelelő technológia kiválasztásával akár pár mikrométeres pontosság is elérhető a szikraforgácsolt alkatrészeken.

Az elektróda anyaga is nagy szerepet játszik a folyamatban: a klasszikus rezet manapság egyre jobban felváltja a grafit. Mindkettőnek van előnye a másikkal szemben, viszont a grafit térnyerése nem véletlen: Kiváló elektromos vezetési tulajdonságokkal bír, jól viseli a nagy áramokat, és az elektróda kopása is könnyen csökkenthető. Emellett a vörösréz elektródákkal általában jobb felület érhető el.

Azonban ennek a technológiának is megvannak a korlátai: a relatív alacsony MMR (anyagleválasztási ráta), valamint a viszonylag drága költségek – főleg az elektróda gyártási költségek – miatt ez a technológia valószínűleg a jövőben is a hagyományos megmunkálási módszerek nélkülözhetetlen kiegészítőjeként fejlődik tovább.